Wie FFKM-Elastomere zu kritischen Anwendungen beitragen

Anwendung von FFKM in O-Ringen , Dichtungen und Dichtungsringe können die Anforderungen an die chemische Beständigkeit und hohe Temperaturen streng regulierter Branchen erfüllen.

Anlagenbetreiber in kritischen und streng regulierten Branchen wie der Öl- und Gasindustrie, der chemischen Raffination und Verarbeitung, der Luft- und Raumfahrt, der Pharma- und Lebensmittelverarbeitung sowie der Herstellung von Halbleiterchips stehen alle vor einem gemeinsamen Problem: Wie können die Elastomermaterialien in den O-Ringen und Dichtungen, die die Maschinen am Laufen halten, die strengen Anforderungen ihrer Umgebung erfüllen?

Die Antwort ist Perfluorelastomere (FFKM) , eine Familie chemisch und hitzebeständiger Elastomere, die die chemische Beständigkeit von Polytetrafluorethylen (PTFE) mit der Flexibilität und Elastizität von Standard-Fluorkohlenstoff-Elastomeren (FKM) kombinieren.

FFKM wurde geboren und wird heute in vielen industriellen Prozessen eingesetzt. Aufgrund der großen Vielfalt an derzeit verfügbaren Verbindungen sind bei der Auswahl von FFKM-Materialien jedoch viele Faktoren zu berücksichtigen.

Die Vorteile von FFKM

FFKM wird üblicherweise dort eingesetzt, wo andere Polymere nicht die gewünschte Leistung erbringen. Ein Vorteil von FFKM ist, dass es vollständig fluoriert ist und daher Standard-FKM enthält. Dies führt zu einer höheren Temperaturbeständigkeit (bis ca. 325 °C) und einer besseren chemischen Beständigkeit bei nahezu universeller chemischer Verträglichkeit. Diese Kombination macht Dichtungen aus FFKM zur ersten Wahl für die anspruchsvollsten Anwendungen der Branche.

Wie oben erwähnt, unterscheidet sich eine Formel von einer Verbindung, bei der es sich normalerweise um eine Mischung von Inhaltsstoffen mit bestimmten Eigenschaften handelt.

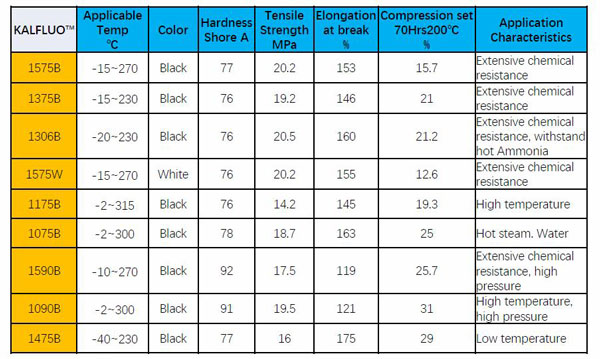

Nehmen Sie JST KALFLUO TM zum Beispiel KALFLUO TM wird in einem Reinraum hergestellt, mit deionisiertem Wasser gereinigt und verpackt. Es ist für den Einsatz in rauen Umgebungen konzipiert. Dank seiner hohen chemischen Beständigkeit ist es den in der Halbleiterherstellung verwendeten Chemikalien sowie den zur Reinigung verwendeten Lösungsmitteln beständig. Es ist außerdem für die hohen Temperaturen bei der Halbleiterentwicklung ausgelegt

Berücksichtigen Sie bei der Auswahl eines FFKM, welche Leistungsmerkmale Ihre Anwendung erfordert. Darüber hinaus muss das FFKM bestimmte Zertifizierungen und Zulassungen erfüllen.

So verwenden Sie FFKM-Dichtungen in industriellen Anwendungen

Die chemische Verarbeitung, die Öl- und Gasindustrie, die Lebensmittel- und Getränkeindustrie sowie die Halbleiterindustrie bieten Gelegenheit, genauer zu untersuchen, warum und wo FFKM eingesetzt werden kann.

Chemische Verarbeitung

In der chemischen Prozessindustrie ist die Materialauswahl für Anlagenkomponenten entscheidend, da häufig korrosive Chemikalien, hohe Temperaturen und anspruchsvolle Betriebsbedingungen herrschen. FFKM-Werkstoffe haben sich aufgrund ihrer hervorragenden Beständigkeit gegen verschiedene Chemikalien, darunter Säuren, Basen, Lösungsmittel und korrosive Flüssigkeiten, zu einer unverzichtbaren Lösung entwickelt.

FFKM-Werkstoffe werden in der chemischen Industrie häufig eingesetzt, von Dichtungen und Dichtungsringen bis hin zu Membranen und Ventilkomponenten. FFKM hält rauen Umgebungen stand, gewährleistet die Prozessintegrität und verbessert die Anlagenzuverlässigkeit.

Typische chemische Verarbeitungsanwendungen für FFKM-Teile und -Dichtungen umfassen die Handhabung von Flüssigkeiten mit Nasschemikalien, chemisches Ätzen und Hochleistungsreinigungsprozesse.

Hauptmerkmale von FFKM

Im Vergleich zu Standard-FKM zielt FFKM darauf ab, Folgendes zu bieten:

Stabiler bei Temperaturen bis zu 325 °C (617 °F)

Breiterer Betriebstemperaturbereich zwischen -46 und 330 °C (-50,8 bis 626 °F)

Hervorragende chemische Beständigkeit und Leistung bei Vakuumanwendungen

Effektivere Abdichtung

Flexibler in der Anwendung

Öl und Gas

Dichtungslösungen spielen in verschiedenen Anwendungen der Öl- und Gasindustrie eine entscheidende Rolle und gewährleisten die Integrität, Sicherheit und Effizienz von Anlagen und Betrieben. Von der Exploration und Produktion bis hin zur Raffination und zum Transport stellen raue und anspruchsvolle Umgebungen einzigartige Herausforderungen dar, die zuverlässige Dichtungslösungen erfordern.

Während der Explorations- und Produktionsphase werden Bohrlochköpfe, Ventile, Pumpen und andere Geräte mit Dichtungstechnologie ausgestattet, um das Austreten von Flüssigkeiten wie Öl, Gas und Bohrschlamm zu verhindern. Diese Dichtungen müssen den hohen Drücken, extremen Temperaturen, korrosiven Flüssigkeiten und abrasiven Verunreinigungen standhalten, die in Bohrlochumgebungen häufig vorkommen.

Bei Raffinationsprozessen werden Dichtungen in Rohrleitungen, Reaktoren, Destillationstürmen und Lagertanks eingesetzt, um gefährliche Chemikalien einzudämmen, Leckagen zu verhindern und optimale Betriebsbedingungen aufrechtzuerhalten. Die Dichtungen müssen den aggressiven Chemikalien, hohen Temperaturen und den mechanischen Belastungen standhalten, die mit Raffinationsprozessen einhergehen.

Dichtungen werden während des Raffinationsprozesses in Rohrleitungen, Reaktoren, Destillationstürmen und Lagertanks eingesetzt, um gefährliche Chemikalien zurückzuhalten, Leckagen zu verhindern und optimale Betriebsbedingungen aufrechtzuerhalten. Dichtungen müssen korrosiven Chemikalien, hohen Temperaturen und mechanischen Belastungen standhalten, die mit dem Raffinationsprozess einhergehen.

Die Abdichtung ist entscheidend für die Integrität von Rohrleitungen, Ventilen und Armaturen und gewährleistet einen sicheren und effizienten Ferntransport von Öl und Gas. Diese Dichtungen müssen Umwelteinflüssen wie Temperaturschwankungen, Vibrationen und äußerem Druck standhalten, gleichzeitig aber unkontrollierte Emissionen verhindern und das Unfallrisiko minimieren, um einen sicheren und nachhaltigen Betrieb zu gewährleisten.

Insgesamt erfordert der erfolgreiche Einsatz von Dichtungstechnologie in der Öl- und Gasindustrie innovatives Design, Hochleistungsmaterialien, strenge Tests und die Einhaltung strenger Sicherheits- und Umweltstandards. Dichtungslösungen, die diese Herausforderungen meistern, tragen dazu bei, die Zuverlässigkeit, Kontinuität und Rentabilität der globalen Öl- und Gasförderung zu verbessern.

Zu den typischen Anwendungen zählen Komplettierungswerkzeuge, Bohr- und Drahtseilwerkzeuge, Ventile, Pumpen, Kompressoren, Prozessinstrumente, Packungssysteme, Gleitringdichtungen und Bohrlochwerkzeuge.

Halbleiterfertigung

In der Halbleiterindustrie, wo Präzision, Zuverlässigkeit und Kontaminationskontrolle entscheidend sind, spielen FFKM-Materialien eine Schlüsselrolle. FFKM-Materialien sind für ihre hervorragende Beständigkeit gegen extreme Temperaturen, aggressive Chemikalien und aggressive Plasmaumgebungen bekannt und daher die ideale Wahl für kritische Halbleiterherstellungsprozesse.

Von der Versiegelung von Halbleiteranlagen bis hin zur Waferverarbeitung bieten FFKM-Materialien eine beispiellose Leistung, gewährleisten Prozessintegrität und minimieren Ausfallzeiten durch Materialfehler. Die Versiegelungslösung zeichnet sich durch wichtige Eigenschaften wie geringe Plasmaerosionsrate, hohe Temperaturstabilität, ausgezeichnete Beständigkeit gegen verschiedene chemische Prozesse (trocken und nass) und hervorragende Versiegelungsleistung aus.

Darüber hinaus FFKM-Dichtungen werden in einer Reinraumumgebung hergestellt und verpackt, um die Produktreinheit zu gewährleisten. Typische Anwendungen sind Lithografiemaschinen, Waferverarbeitungsmaschinen und Maschinen zur Waferoberflächenverarbeitung.

Lebensmittel- und Getränkeverarbeitung

In der Lebensmittel- und Getränkeindustrie kommen in jeder Phase – von den Rohstoffen bis hin zu den fertigen Produkten und Konsumgütern – unterschiedliche Maschinen zum Einsatz. Die Branche steht vor einer Reihe erheblicher Herausforderungen im Bereich der Versiegelung.

Extremer Temperaturbereich: O-Ringe und Dichtungen in der Industrie müssen erheblichen Temperaturschwankungen standhalten. Von Kühllagerungsbedingungen bis hin zu Hochtemperatur-Koch- und Sterilisationsprozessen müssen die Integrität und Haltbarkeit der Dichtung gewährleistet sein.

Chemische Beständigkeit: In der Lebensmittelverarbeitung werden häufig Reinigungsmittel und Chemikalien eingesetzt, um die Hygiene zu gewährleisten. Daher muss die Dichtung eine hohe chemische Beständigkeit aufweisen, um eine Zersetzung zu verhindern, die zu Leckagen und potenzieller Produktkontamination führen kann.

Verschleißfestigkeit: Die kontinuierliche mechanische Bewegung während des Betriebs von Verarbeitungsmaschinen erfordert Dichtungen mit hervorragender Verschleißfestigkeit und Haltbarkeit. Auch die Hochdrucktechnik übt Druck auf diese kritischen Komponenten aus.

Lebensmittelsicherheitsvorschriften: Alle in der Lebensmittelverarbeitung verwendeten Dichtungen müssen lebensmittelecht und ungiftig sein und strengen Lebensmittelsicherheitsvorschriften entsprechen. Die Einhaltung der Vorschriften gewährleistet die Gesundheit und Sicherheit der Verbraucher und schützt die Hersteller vor möglichen rechtlichen Problemen im Zusammenhang mit der Lebensmittelsicherheit.

Zusammenfassend lässt sich sagen, dass FFKM-Elastomere viele Vorteile bieten. Wenn Sie Flüssigkeiten und Gase in bestimmten Anwendungen mit Elastomeren interagieren, sprechen Sie noch heute mit unserem Team darüber, was das kostengünstige, äußerst langlebige, anpassbare und sofort verfügbare KALFLUO® für Sie leisten kann.

Kategorien

Neuer Blog

© Urheberrechte ©: 2026 Guangzhou JST Seals Technology Co., Ltd. Alle Rechte vorbehalten.

Scannen zu WeChat